La transformation de matériaux en formes spécifiques est un art qui demande précision et maîtrise. Dans cet article, nous allons explorer les méthodes et outils qui permettent de façonner des éléments en métal, favorisant ainsi des créations uniques et fonctionnelles.

Ce processus requiert une certaine dextérité et une connaissance approfondie des techniques de pliage. Les passionnés et les professionnels du domaine peuvent bénéficier d’une approche pratique, mettant en lumière l’importance de la manipulation directe des matériaux.

En découvrant les différentes étapes et astuces de cette activité, les lecteurs pourront acquérir des compétences essentielles qui leur permettront de réaliser des projets divers, alliant efficacité et esthétique. L’apprentissage de ces techniques est une véritable aventure vers la maîtrise d’un savoir-faire traditionnel.

Principes de base de la cintreuse

La transformation des matériaux rigides en formes désirées repose sur des techniques spécifiques qui permettent d’obtenir des courbures précises. Ces méthodes sont essentielles dans divers secteurs, allant de la construction à la fabrication de meubles. L’efficacité de ces processus dépend de la compréhension des outils et des matériaux utilisés.

Types de matériaux et caractéristiques

Il est crucial de connaître les propriétés des différents métaux et alliages avant d’engager un projet. Chaque matériau réagit différemment sous pression, ce qui influence la méthode à adopter. Les caractéristiques telles que l’élasticité et la ductilité jouent un rôle majeur dans le résultat final.

Techniques de courbure

Les techniques varient selon la forme et la taille des éléments à travailler. Les méthodes traditionnelles, souvent manuelles, nécessitent une certaine expertise pour garantir des courbes régulières et esthétiques. La précision est primordiale, car toute erreur peut compromettre l’intégrité de la structure ou du produit fini.

Matériaux adaptés à la cintrage

Le choix des matériaux est essentiel pour obtenir des résultats optimaux lors de la déformation. Chaque type de substance présente des caractéristiques spécifiques qui influencent la flexibilité, la résistance et la durabilité des courbures réalisées.

Voici quelques matériaux couramment utilisés :

- Acier : Très apprécié pour sa robustesse, il se prête bien aux formes complexes grâce à sa capacité à conserver la structure tout en étant malléable.

- Aluminium : Léger et facile à manipuler, il est idéal pour des applications nécessitant des formes aérées et une résistance à la corrosion.

- Cuivre : Ce métal est souvent choisi pour sa conductivité électrique, mais il offre également une grande ductilité, permettant des courbures serrées.

- Plastiques : Les polymères, comme le PVC ou le polyéthylène, sont prisés pour leur légèreté et leur facilité de mise en forme, tout en étant résistants aux produits chimiques.

En sélectionnant le matériau adéquat, il est possible d’atteindre l’esthétique désirée tout en garantissant la fonctionnalité et la longévité du produit fini. Il convient d’examiner les propriétés mécaniques de chaque substance pour adapter les techniques de déformation aux besoins spécifiques du projet.

Outils nécessaires pour le cintrage

Pour réaliser des courbures précises et efficaces, il est essentiel de disposer des équipements appropriés. Chaque outil joue un rôle crucial dans le processus, assurant que les matériaux sont manipulés avec soin et exactitude.

| Outil | Fonction |

|---|---|

| Mandrins | Permettent de guider et de soutenir le matériau pendant la flexion. |

| Pince | Facilite la prise et le maintien du matériau à l’endroit désiré. |

| Lubrifiant | Réduit la friction, prolongeant la durée de vie des outils et améliorant la qualité de la courbure. |

| Niveau à bulle | Assure que les angles et les lignes sont correctement alignés. |

| Mesure à ruban | Permet des mesures précises avant et pendant le cintrage. |

Préparation des pièces à plier

Avant de procéder à la déformation des matériaux, il est essentiel de s’assurer que chaque élément est adéquatement préparé. Une préparation soignée garantit des résultats précis et de qualité, tout en minimisant les risques de défauts lors de l’opération de pliage.

Tout d’abord, il est crucial de sélectionner le type de matériau approprié en fonction des spécifications du projet. Ensuite, il convient de mesurer avec soin les dimensions des pièces, en prenant en compte les tolérances nécessaires. La mise en place d’un plan de pliage, qui inclut les angles et les longueurs, s’avère également indispensable pour guider le processus de transformation.

Enfin, le nettoyage des surfaces est une étape souvent négligée, mais elle joue un rôle fondamental. Éliminer les impuretés et les résidus permet d’assurer une bonne adhésion et de prévenir d’éventuels dommages durant le pliage. Une attention particulière à ces détails prépare efficacement le travail en garantissant des résultats optimaux.

Techniques de cintrage efficaces

Le processus de déformation des matériaux demande une approche minutieuse pour obtenir des résultats précis et durables. Plusieurs méthodes peuvent être appliquées pour assurer un cintrage optimal, en tenant compte des caractéristiques spécifiques de chaque type de matériau et des besoins du projet.

- Préparation du matériau : Assurez-vous que le matériau est propre et exempt d’impuretés, ce qui facilite le travail et réduit les risques de fissures.

- Choix de l’angle de cintrage : Déterminez l’angle désiré en fonction des exigences de la structure finale. Une planification adéquate évite les erreurs lors du pliage.

- Utilisation de supports : Intégrez des éléments de support pour maintenir le matériau en place. Cela contribue à un cintrage plus uniforme et prévient les déformations indésirables.

- Technique de traction : Appliquez une tension constante sur le matériau pendant le cintrage pour réduire le risque de rupture.

- Échauffement localisé : Utilisez une source de chaleur pour ramollir certaines zones, facilitant ainsi la manipulation et le pliage.

- Contrôle régulier : Vérifiez fréquemment la progression du cintrage pour s’assurer que le résultat final respecte les spécifications initiales.

Ces techniques, combinées à une attention particulière, garantiront des résultats satisfaisants et un travail de qualité. La maîtrise des différents aspects du cintrage permet d’optimiser le processus et d’atteindre les objectifs souhaités.

Éviter les erreurs courantes

Lors de l’exécution de travaux de pliage, plusieurs pièges peuvent facilement être évités avec une préparation adéquate et une attention aux détails. Comprendre ces erreurs fréquentes permet d’optimiser le processus et d’assurer un résultat final de qualité. Une approche réfléchie et méthodique constitue la clé pour réussir chaque projet.

1. Mauvaises mesures

Prendre des mesures inexactes est l’une des fautes les plus communes. Vérifiez toujours vos dimensions avant de commencer. Un simple écart peut entraîner des ajustements coûteux. Utilisez des outils de mesure fiables et n’hésitez pas à recalculer si nécessaire.

2. Pression excessive

Appliquer une pression trop forte peut endommager le matériel. Il est crucial de maîtriser la force que vous exercez. Entraînez-vous sur des chutes de matériau avant de travailler sur vos pièces finales, cela vous aidera à trouver le bon équilibre entre efficacité et sécurité.

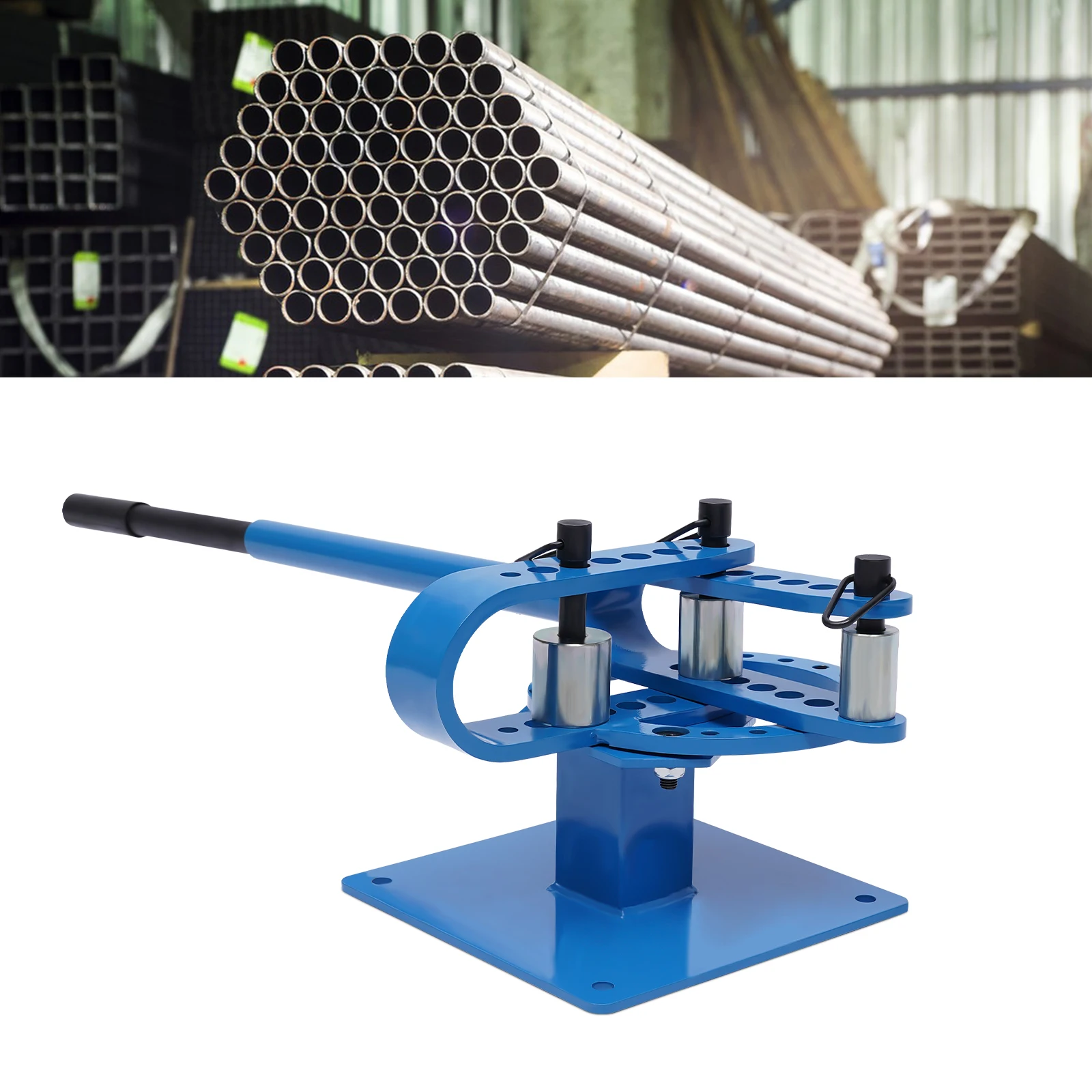

Réglages de la cintreuse manuelle

Pour obtenir des courbes précises et esthétiques, il est essentiel d’ajuster correctement l’outil avant de commencer le travail. Ces réglages garantissent que le matériel est manipulé de manière optimale, permettant ainsi d’éviter des erreurs coûteuses et d’assurer la qualité des formes obtenues.

Paramètres à considérer

Différents aspects doivent être pris en compte lors des ajustements. Voici quelques éléments clés à surveiller :

| Paramètre | Description |

|---|---|

| Angle de courbure | Ajuster l’angle en fonction des spécifications requises pour le projet. |

| Diamètre du tube | Choisir le bon diamètre pour s’assurer que le matériau ne se déforme pas. |

| Pression d’application | Réguler la force appliquée pour éviter les plis ou les cassures. |

Astuces pour des réglages efficaces

Il est conseillé de faire des essais sur des chutes de matériau avant de procéder aux courbures finales. De plus, un entretien régulier de l’appareil contribue à maintenir une précision optimale et à prolonger sa durée de vie. En suivant ces conseils, vous serez en mesure d’obtenir des résultats satisfaisants et conformes à vos attentes.

Mesurer avec précision les angles

La précision dans la prise de mesures est cruciale pour garantir la qualité et la cohérence des courbures réalisées. Un angle correctement mesuré permet d’atteindre des résultats optimaux, évitant ainsi les erreurs qui pourraient compromettre le projet final. Ce processus exige des outils adaptés et une technique soignée pour assurer une exactitude irréprochable.

Outils nécessaires

Pour réaliser des mesures précises, il est essentiel de disposer des instruments adéquats. Voici une liste d’outils couramment utilisés :

| Outil | Description |

|---|---|

| Rapporteur | Permet de mesurer des angles avec une grande précision. |

| Niveau à bulle | Assure que la surface est bien horizontale ou verticale avant la mesure. |

| Compas | Facilite le traçage d’angles et de cercles pour des mesures précises. |

Technique de mesure

Pour mesurer un angle de manière fiable, il est recommandé de suivre quelques étapes clés. D’abord, il est crucial de positionner l’outil correctement. Ensuite, en tenant compte des repères marqués, ajustez l’angle souhaité. Une fois la mesure effectuée, vérifiez plusieurs fois pour confirmer son exactitude. Cette méthode permet de minimiser les risques d’erreurs et d’assurer des résultats conformes aux attentes.

Avantages du cintrage manuel

Le processus de courbure à la main présente de nombreux atouts qui séduisent aussi bien les professionnels que les amateurs. Cette méthode permet d’atteindre des résultats précis tout en offrant une flexibilité appréciable. Voici quelques bénéfices notables associés à cette technique.

- Précision accrue : La manipulation directe des matériaux permet d’obtenir des courbures exactes selon les besoins spécifiques du projet.

- Coût réduit : L’absence de machines sophistiquées diminue les dépenses d’équipement, rendant l’opération plus accessible.

- Portabilité : Les outils nécessaires sont souvent compacts, ce qui facilite le transport et l’utilisation sur différents chantiers.

- Contrôle total : L’opérateur peut ajuster la pression et l’angle en temps réel, garantissant une adaptation rapide aux imprévus.

- Expérience enrichissante : Travailler manuellement avec les matériaux offre une satisfaction personnelle et un apprentissage pratique des techniques de travail.

Ces avantages font de cette méthode un choix privilégié pour de nombreux projets, qu’ils soient petits ou grands. L’efficacité et la simplicité d’exécution en font une solution prisée dans le domaine de l’artisanat et de la construction.

Applications industrielles du cintrage

Le cintrage est une technique essentielle dans de nombreux secteurs, permettant de transformer des matériaux rigides en formes complexes et fonctionnelles. Cette méthode joue un rôle clé dans la fabrication, l’architecture et d’autres domaines où la précision et la flexibilité sont requises.

Domaines d’application

- Construction : les tuyaux et structures en métal sont souvent courbés pour s’adapter aux designs architecturaux.

- Aéronautique : les composants doivent parfois être façonnés pour optimiser le poids et la résistance.

- Automobile : des pièces comme les châssis et les supports bénéficient de ce procédé pour une meilleure performance.

- Mobilier : le design moderne utilise le cintrage pour créer des formes innovantes et esthétiques.

Avantages du cintrage dans l’industrie

- Économie de matériau : permet d’utiliser moins de matière tout en conservant la résistance.

- Flexibilité de conception : offre la possibilité de créer des formes personnalisées selon les besoins spécifiques.

- Optimisation des processus de production : réduit le temps et le coût de fabrication.

- Amélioration des performances : des pièces bien conçues peuvent entraîner une meilleure durabilité et efficacité.

Conseils pour un résultat optimal

Pour obtenir des résultats impeccables dans vos projets de cintrage, il est essentiel de suivre quelques recommandations clés. Ces astuces vous permettront d’améliorer la précision et la qualité de vos réalisations, tout en facilitant le processus.

Préparation et matériel

Avant de commencer, assurez-vous d’avoir tout le matériel nécessaire à portée de main. Vérifiez l’état de vos outils et prévoyez un espace de travail dégagé. Une bonne organisation vous permettra de travailler de manière plus fluide et efficace.

Techniques de cintrage

Lors de l’opération, appliquez une pression constante et évitez les mouvements brusques. Contrôlez régulièrement l’angle de courbure pour garantir un résultat homogène. Pratiquez avec des matériaux de test avant de passer à vos pièces finales, cela vous aidera à affiner votre technique et à éviter les erreurs.

Entretien de la cintreuse manuelle

Pour garantir un fonctionnement optimal et prolonger la durée de vie de votre équipement, il est essentiel de réaliser un entretien régulier. Cette démarche vise à prévenir l’usure et à maintenir l’efficacité des composants.

Vérification des éléments: Inspectez fréquemment les parties mobiles et les points de contact. Recherchez les signes d’usure ou de corrosion, qui peuvent affecter les performances. Assurez-vous également que les mécanismes de verrouillage fonctionnent correctement.

Lubrification: Appliquez un lubrifiant approprié sur les joints et les axes afin de réduire la friction. Cela contribue à faciliter les mouvements et à éviter l’accumulation de débris qui pourrait nuire à la précision des opérations.

Nettoyage: Après chaque utilisation, nettoyez soigneusement l’appareil pour enlever les résidus de matériaux. Utilisez une brosse douce ou un chiffon pour éviter de rayer les surfaces. Un entretien soigné permet d’éviter l’accumulation de salissures qui pourrait nuire à la performance.

Stockage: Lorsque l’outil n’est pas utilisé, rangez-le dans un endroit sec et à l’abri de l’humidité. Une protection adéquate préserve les matériaux de tout dommage potentiel causé par des conditions environnementales défavorables.

Différences entre cintreuse manuelle et électrique

Les outils de courbure de tubes peuvent varier considérablement en fonction de leur mode de fonctionnement. D’un côté, il y a les appareils à actionnement humain, qui nécessitent une manipulation directe pour façonner les matériaux. De l’autre, les dispositifs motorisés, qui offrent une approche automatisée pour obtenir des courbures précises et uniformes.

Les modèles actionnés à la main sont généralement plus portables et moins coûteux, ce qui les rend idéaux pour des travaux occasionnels ou dans des espaces restreints. Leur simplicité d’utilisation permet une grande flexibilité, bien que cela puisse demander plus d’efforts physiques et de temps.

En revanche, les machines électriques garantissent une efficacité accrue et une reproductibilité des formes, particulièrement appréciée dans des contextes de production en série. Elles sont souvent équipées de fonctionnalités avancées qui facilitent le travail, mais elles peuvent nécessiter un investissement initial plus conséquent et une source d’alimentation.

En résumé, le choix entre ces deux types d’équipements dépend principalement des besoins spécifiques de chaque projet, du budget disponible et de la fréquence d’utilisation envisagée.

Choisir le bon modèle de cintreuse

La sélection d’un appareil approprié est essentielle pour garantir un travail efficace et de qualité. Divers critères doivent être pris en compte afin de répondre aux besoins spécifiques de chaque projet. La compréhension des caractéristiques techniques et des fonctionnalités offertes par différents modèles permettra d’optimiser l’expérience d’utilisation.

La capacité de courbure est l’un des aspects les plus importants. Il est crucial de choisir un appareil capable de traiter les matériaux que vous envisagez d’utiliser. Vérifiez les spécifications relatives au diamètre et à l’épaisseur des tubes pour éviter toute défaillance lors du processus.

Le matériau de construction joue également un rôle déterminant. Un dispositif fabriqué avec des matériaux robustes assurera durabilité et résistance, ce qui est particulièrement important pour une utilisation régulière. N’hésitez pas à comparer les options disponibles sur le marché pour trouver celle qui allie légèreté et solidité.

Ergonomie et facilité d’utilisation ne doivent pas être négligées. Un modèle bien conçu vous permettra de travailler sans fatigue excessive, même lors de sessions prolongées. Pensez à la prise en main et à la disposition des commandes pour une expérience optimale.

Enfin, le rapport qualité-prix doit être soigneusement évalué. Investir dans un appareil fiable et performant peut sembler coûteux, mais cela garantit des résultats satisfaisants et un fonctionnement à long terme. Examinez les avis des utilisateurs pour vous aider à faire un choix éclairé.

Optimiser le processus de cintrage

Améliorer l’efficacité d’un projet de courbure nécessite une approche réfléchie et méthodique. En mettant en place des techniques adaptées, on peut réduire les erreurs, augmenter la productivité et garantir des résultats de haute qualité. L’objectif est de maximiser chaque étape tout en minimisant le temps et les ressources investies.

Préparation adéquate des matériaux

Avant de commencer, il est essentiel de s’assurer que tous les matériaux sont correctement préparés. Cela inclut la vérification des dimensions, l’examen des défauts et la sélection des alliages appropriés. Une bonne préparation permet d’éviter des ajustements fréquents durant le processus, ce qui peut entraîner des retards.

Techniques de cintrage efficaces

Adopter des méthodes de courbure appropriées contribue également à un travail plus fluide. Il est recommandé d’utiliser des gabarits pour guider les pièces, assurant ainsi des angles précis. De plus, en ajustant la vitesse et la pression appliquées, on peut obtenir des courbures uniformes sans compromettre l’intégrité du matériau. Une planification minutieuse combinée à des techniques adaptées est la clé pour obtenir des résultats optimaux.

Études de cas : réussites de cintrage

Ce segment se concentre sur des exemples concrets illustrant l’efficacité et la créativité lors du cintrage de matériaux variés. Les expériences partagées mettent en avant des projets aboutis, démontrant l’habileté et l’ingéniosité des artisans dans leur domaine.

Projet 1 : Création d’une structure décorative

Dans le cadre d’une rénovation d’espace public, une équipe a conçu une œuvre d’art en métal. Grâce à des techniques de pliage, les artisans ont réussi à transformer des tubes en une structure fluide, alliant esthétique et fonctionnalité. Le résultat a non seulement embellit l’environnement, mais a également suscité l’admiration des passants.

Projet 2 : Fabrication de meubles sur mesure

Une entreprise spécialisée dans le mobilier a relevé le défi de créer des pièces uniques. En utilisant des méthodes de courbure précises, les designers ont élaboré des tables et des chaises qui allient confort et style. Ces créations sont devenues des références dans le secteur, prouvant que le cintrage peut être à la fois un art et un savoir-faire technique.

Formation et sécurité lors du cintrage

Lors de l’exécution de tâches impliquant le cintrage de matériaux, il est essentiel de suivre des protocoles de formation rigoureux et de respecter des normes de sécurité strictes. La connaissance des techniques appropriées et des équipements est cruciale pour garantir un travail efficace et sans danger.

Avant de commencer toute opération, il est impératif de se familiariser avec les outils et les méthodes adéquates. Des sessions de formation permettent d’acquérir les compétences nécessaires pour manipuler les matériaux en toute sécurité. Une attention particulière doit être portée à la posture et aux mouvements afin d’éviter les blessures.

De plus, la sécurité doit être une priorité constante. Cela inclut le port d’équipements de protection individuelle, comme des gants et des lunettes de protection, pour minimiser les risques. Il est également recommandé de travailler dans un espace bien organisé pour éviter tout accident dû à un environnement encombré.

En conclusion, investir dans une formation appropriée et mettre en œuvre des pratiques de sécurité rigoureuses sont des éléments essentiels pour réaliser des opérations de cintrage de manière efficace et sécurisée.