Le bon usage d’outils spécifiques pour le transport de charges est essentiel pour assurer la sécurité et l’efficacité dans les environnements de travail. Il est crucial de comprendre les directives qui régissent l’emploi de ces équipements afin de prévenir les accidents et d’optimiser leur fonctionnement.

Ce document met en lumière les règles fondamentales qui encadrent le maniement de ces dispositifs. Une attention particulière doit être portée à la formation des utilisateurs, aux procédures de sécurité, et à l’entretien régulier de l’équipement. En respectant ces principes, on contribue à créer un milieu de travail plus sûr et plus productif.

En définitive, maîtriser les bonnes pratiques relatives à ces outils ne se limite pas seulement à connaître leur fonctionnement. Cela implique également une prise de conscience des risques associés et un engagement envers des méthodes de travail sécurisées.

Voici un plan pour une article informatif sur le thème « Réglementation utilisation transpalette manuel » avec 15 titres distincts :Normes de sécurité pour transpalettes

Ce segment aborde l’importance des règles et des normes qui régissent l’utilisation de dispositifs de levage manuels. Ces orientations visent à garantir un environnement de travail sûr et efficace, tout en protégeant les opérateurs et en optimisant les processus logistiques.

Exigences fondamentales de sécurité

- Formation adéquate des utilisateurs

- Évaluation régulière des équipements

- Utilisation de dispositifs de protection

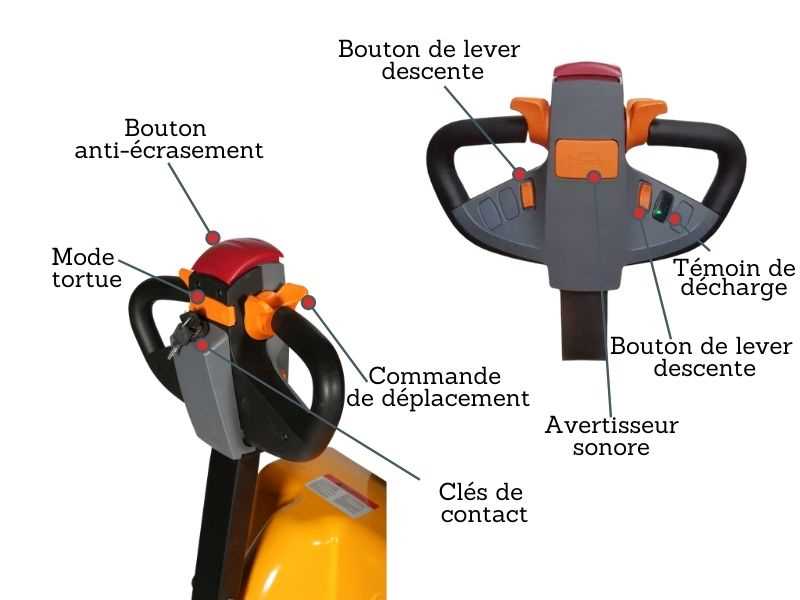

Contrôles préalables à l’utilisation

- Vérification des fonctionnalités

- Inspection des surfaces de travail

- Identification des risques potentiels

Ces éléments sont essentiels pour assurer le bon fonctionnement et la sécurité lors des opérations de levage, contribuant ainsi à un environnement de travail serein et fiable.

Conseils d’utilisation appropriée

Pour garantir un fonctionnement optimal des équipements de levage, il est essentiel d’adopter des pratiques adéquates. Une bonne maîtrise des méthodes d’opération permet non seulement d’améliorer l’efficacité, mais aussi de garantir la sécurité des utilisateurs et des personnes présentes dans l’environnement de travail.

Formation et préparation

Avant de commencer, il est crucial de se familiariser avec les caractéristiques de l’équipement. Une formation adéquate aide à comprendre les bonnes pratiques et les précautions à prendre. Assurez-vous que chaque opérateur ait reçu une formation complète avant de manipuler l’appareil.

Vérifications régulières

Il est important de réaliser des inspections fréquentes pour garantir que l’appareil fonctionne correctement. Contrôlez les éléments essentiels tels que les roues et les freins. Une maintenance régulière prolonge la durée de vie de l’équipement et minimise les risques d’accidents.

Maintenance régulière des équipements

Un entretien approprié des dispositifs de manutention est essentiel pour garantir leur performance et leur longévité. Des contrôles fréquents permettent d’identifier rapidement les problèmes potentiels et d’éviter des pannes imprévues. Ainsi, une approche proactive contribue à assurer un environnement de travail sûr et efficace.

Il est recommandé de réaliser des vérifications systématiques des composants essentiels, tels que les roues, les freins et les leviers. Ces éléments doivent être nettoyés et lubrifiés régulièrement pour maintenir leur fonctionnalité optimale. De plus, l’inspection des structures pour détecter toute usure ou dommage est primordiale pour prévenir des accidents.

La documentation des interventions d’entretien est également cruciale. Cela permet de suivre l’historique des réparations et de planifier les maintenances futures de manière efficace. En instaurant un calendrier d’entretien régulier, les opérateurs peuvent s’assurer que les équipements demeurent en bon état et prêts à l’emploi.

Évaluation des risques sur site

L’évaluation des dangers dans un environnement de travail est essentielle pour assurer la sécurité des opérateurs et l’intégrité des équipements. Cette analyse doit être réalisée régulièrement afin d’identifier les menaces potentielles et de mettre en place des mesures préventives adaptées.

| Type de risque | Mesures préventives |

|---|---|

| Chutes d’objets | Vérification de la stabilité des charges et des zones de stockage |

| Collisions | Définition de voies de circulation claires et visibles |

| Ergonomie | Formation sur les bonnes pratiques de levage et de manipulation |

| Conditions environnementales | Contrôle de l’éclairage et de la propreté des zones de travail |

En mettant l’accent sur ces aspects, il est possible de minimiser les risques et d’améliorer le bien-être général au sein de l’espace de travail.

Formation des opérateurs de transpalette

La préparation adéquate des utilisateurs de dispositifs de levage est essentielle pour garantir un environnement de travail sûr et efficace. Ce processus inclut l’acquisition de compétences pratiques et théoriques, permettant aux opérateurs de manœuvrer ces équipements avec aisance.

Importance de la formation

Une instruction appropriée favorise non seulement la sécurité, mais augmente également la productivité. En acquérant des connaissances sur les procédures de manipulation, les opérateurs sont mieux préparés à éviter les accidents et à optimiser le flux de travail.

Contenu de la formation

Le programme de préparation couvre divers aspects, tels que la connaissance des équipements, les techniques de transport et les pratiques de sécurité. Des exercices pratiques sont également intégrés pour renforcer l’apprentissage, garantissant que chaque utilisateur se sente à l’aise et compétent.

Ergonomie dans le travail de manutention

L’importance de l’ergonomie dans les tâches de manipulation ne peut être sous-estimée. Un environnement de travail adapté permet de réduire les risques de blessures tout en augmentant l’efficacité des opérations. Il s’agit d’organiser l’espace de travail et d’adapter les outils afin de favoriser le bien-être des travailleurs.

| Facteur | Importance |

|---|---|

| Posture | Maintenir une position correcte aide à prévenir les douleurs musculaires. |

| Poids des charges | Évaluer le poids permet d’éviter des efforts excessifs. |

| Équipement | Utiliser des outils ergonomiques réduit la fatigue et améliore l’efficacité. |

| Formation | Former les employés sur les bonnes pratiques minimise les risques de blessures. |

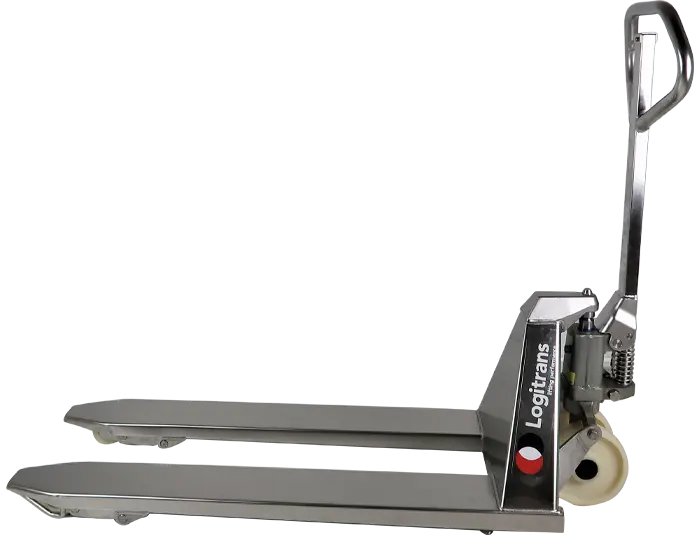

Choix d’un modèle adapté

Lorsqu’il s’agit de sélectionner un équipement approprié pour le transport de charges, plusieurs critères doivent être pris en compte. La compatibilité avec le type de marchandises à manipuler, ainsi que les dimensions de l’espace de travail, jouent un rôle crucial dans la prise de décision.

Il est essentiel d’évaluer les spécificités de chaque appareil afin de garantir une efficacité optimale et une sécurité maximale. Voici quelques éléments à considérer lors de votre choix :

| Critère | Description |

|---|---|

| Capacité de charge | Vérifiez le poids maximal que l’appareil peut supporter sans compromettre la sécurité. |

| Dimensions | Assurez-vous que la taille convient à l’espace de stockage et aux allées de circulation. |

| Manœuvrabilité | Choisissez un modèle offrant une bonne maniabilité pour des mouvements efficaces. |

| Matériaux | Considérez les matériaux de construction pour garantir la durabilité de l’équipement. |

En prenant en compte ces critères, vous serez en mesure de sélectionner un modèle qui répondra parfaitement à vos besoins opérationnels tout en garantissant un environnement de travail sécurisé.

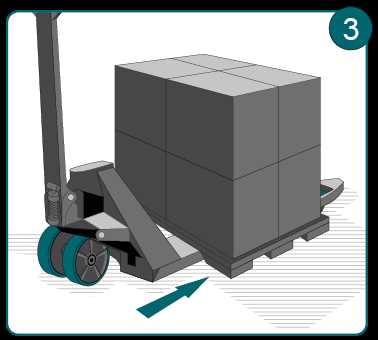

Vérifications avant utilisation quotidienne

Avant de commencer toute activité impliquant un appareil de manutention, il est essentiel d’effectuer une série de contrôles. Ces vérifications permettent de garantir la sécurité des utilisateurs et de prévenir les accidents. Un équipement bien entretenu et en bon état de fonctionnement contribue à l’efficacité des opérations.

Tout d’abord, examinez l’état général de l’appareil. Assurez-vous qu’il n’y a pas de déformations, de fissures ou d’autres dommages visibles. Vérifiez également que les roues tournent librement et ne présentent pas d’usure excessive. Un entretien régulier des éléments mécaniques est primordial pour assurer une utilisation sans danger.

Ensuite, portez une attention particulière aux dispositifs de sécurité. Contrôlez que les freins fonctionnent correctement et que les mécanismes de levage ne présentent aucun signe d’anomalie. Tester les fonctions de l’équipement avant chaque utilisation permet d’identifier rapidement d’éventuels problèmes.

Enfin, veillez à ce que l’environnement de travail soit dégagé et sûr. Éliminez tout obstacle qui pourrait entraver la circulation ou provoquer des accidents. Une zone de travail bien organisée est un facteur clé pour prévenir les incidents et garantir une productivité optimale.

Signes d’usure à surveiller

Lors de l’utilisation d’un appareil de manutention, il est crucial de rester attentif aux signes d’usure qui peuvent affecter son efficacité et sa sécurité. Identifier ces indicateurs permet de prévenir des incidents et d’assurer un fonctionnement optimal. Voici quelques éléments à surveiller de près.

- Roues : Vérifiez l’état des roues. Une usure inégale ou des fissures peuvent nuire à la manœuvrabilité.

- Fourches : Examinez les fourches pour déformations ou signes de corrosion, ce qui pourrait compromettre leur résistance.

- Système de levage : Assurez-vous que le mécanisme de levage fonctionne sans à-coups et qu’il n’y a pas de fuites d’huile.

- Poignée : Une poignée endommagée ou desserrée peut rendre l’appareil difficile à contrôler.

- Câbles : Inspectez les câbles pour toute usure ou fraying, car ils sont essentiels pour le bon fonctionnement.

Surveiller ces aspects régulièrement permettra de garantir un usage en toute sécurité et d’éviter des réparations coûteuses à long terme.

Procédures d’urgence en cas d’accident

Les incidents peuvent survenir à tout moment dans un environnement de travail. Il est essentiel d’établir des protocoles clairs pour garantir la sécurité des employés et minimiser les conséquences d’un accident. Ce guide présente les étapes à suivre en cas de situation imprévue, afin d’assurer une réponse rapide et efficace.

1. Évaluation de la situation

Dès qu’un accident se produit, il est crucial d’évaluer rapidement l’environnement. Vérifiez s’il y a des blessures, des dangers immédiats ou des risques supplémentaires. Ne tentez pas d’intervenir si cela met votre sécurité en péril.

2. Alerter les secours

Si des personnes sont blessées, contactez immédiatement les services d’urgence. Fournissez des informations claires et précises sur la nature de l’accident, le nombre de personnes impliquées et l’emplacement exact.

3. Secourir les blessés

Si vous êtes formé aux premiers secours et que la situation le permet, apportez une assistance aux personnes blessées. Appliquez les gestes appropriés tout en attendant l’arrivée des secours. Assurez-vous de rester calme et de rassurer les victimes.

4. Documentation de l’accident

Après que la situation soit maîtrisée, documentez l’incident en recueillant des témoignages et en prenant des notes sur les circonstances. Cette information sera essentielle pour une analyse ultérieure et pour prévenir de futurs incidents.

5. Révision des procédures

Enfin, il est important de réviser régulièrement les protocoles d’urgence. Organisez des formations et des exercices pour vous assurer que tous les employés connaissent les démarches à suivre en cas d’accident.

Documents à fournir lors de l’utilisation

Avant de procéder à la manipulation de certains équipements de levage, il est essentiel de se doter des documents appropriés. Ces papiers garantissent non seulement la conformité aux normes de sécurité, mais assurent également une utilisation efficace et responsable des outils. La bonne préparation en amont joue un rôle clé dans la prévention des accidents et la promotion d’un environnement de travail sûr.

Documents nécessaires

Pour assurer une bonne gestion des opérations, plusieurs types de documents doivent être rassemblés :

- Manuel d’utilisation : Ce document fournit des instructions détaillées sur le fonctionnement de l’équipement.

- Certificat de conformité : Atteste que l’équipement respecte les normes de sécurité en vigueur.

- Plan de maintenance : Détaille les procédures d’entretien à suivre pour garantir un fonctionnement optimal.

Importance de la documentation

La présentation de ces documents lors des opérations permet de minimiser les risques et d’assurer une traçabilité. En cas d’incident, avoir accès à ces informations facilitera également les enquêtes et les analyses nécessaires pour prévenir de futurs problèmes. La diligence dans la collecte et le contrôle de ces éléments est un gage de professionnalisme et de sécurité dans le milieu de travail.

Conformité aux réglementations locales

Dans le cadre des activités de manutention, il est essentiel de s’assurer que les pratiques respectent les normes en vigueur. Cela inclut l’observation des directives locales qui garantissent la sécurité des opérateurs ainsi que la protection de l’environnement. Adopter des méthodes conformes aide non seulement à éviter des sanctions, mais contribue également à créer un environnement de travail sûr et efficace.

Les réglementations peuvent varier d’une région à l’autre, impliquant ainsi une nécessité de vigilance et d’adaptation. Les entreprises doivent se tenir informées des exigences spécifiques liées à leur secteur d’activité, notamment en matière de formation, d’équipement et de procédures opérationnelles.

| Aspect | Exigences |

|---|---|

| Formation des employés | Certifications requises pour la manipulation des équipements |

| Équipements de sécurité | Utilisation de dispositifs de protection individuelle |

| Contrôles réguliers | Inspections périodiques des outils et machines |

| Documentation | Tenue de registres des formations et des vérifications |

En respectant ces exigences, les entreprises peuvent non seulement minimiser les risques, mais aussi renforcer leur réputation et améliorer leur performance opérationnelle. Une conformité rigoureuse est un investissement dans la durabilité et la sécurité à long terme.

Impact environnemental des transpalettes

Les appareils de manutention jouent un rôle crucial dans les opérations logistiques, mais leur utilisation peut avoir des conséquences significatives sur notre environnement. Analyser ces effets est essentiel pour favoriser des pratiques plus durables dans les secteurs d’activité concernés.

En premier lieu, il est important de considérer la consommation d’énergie liée à l’exploitation de ces dispositifs. Les modèles électriques, bien que plus efficaces, nécessitent des sources d’énergie qui peuvent être polluantes si elles ne proviennent pas de sources renouvelables.

| Type d’appareil | Énergie consommée (kWh/an) | Émissions de CO2 (kg/an) |

|---|---|---|

| Électrique | 1500 | 750 |

| Mécanique | 0 | 0 |

Ensuite, l’impact sur les ressources naturelles doit être pris en compte. La fabrication de ces équipements requiert des matériaux, souvent non renouvelables, et leur fin de vie pose également des défis en matière de recyclage et de gestion des déchets.

Enfin, il est primordial d’évaluer les effets sur la pollution sonore, en particulier dans les environnements de travail. Les dispositifs motorisés peuvent générer des nuisances sonores qui affectent la santé des employés et la qualité de vie au travail.

Utilisation responsable des ressources

La gestion efficace des outils et des équipements est essentielle pour assurer un fonctionnement optimal et durable dans tout environnement de travail. Adopter une approche réfléchie permet non seulement de préserver les matériaux, mais aussi de garantir la sécurité et l’efficacité des opérations quotidiennes.

Optimisation des pratiques

Il est crucial de développer des méthodes qui maximisent l’efficacité tout en minimisant les déchets. Cela inclut la vérification régulière des appareils pour s’assurer de leur bon état, ce qui réduit le risque de pannes et prolonge leur durée de vie. En encourageant une culture de la maintenance préventive, les entreprises peuvent réaliser des économies significatives et diminuer leur empreinte écologique.

Éducation et sensibilisation

La formation des employés sur les meilleures pratiques est un élément clé pour promouvoir une approche responsable. En leur fournissant les connaissances nécessaires, ils pourront prendre des décisions éclairées concernant l’utilisation des ressources disponibles. Une main-d’œuvre bien informée est plus susceptible de respecter les principes de durabilité et d’optimiser les processus, contribuant ainsi à un environnement de travail plus responsable.

Équipements de protection individuelle recommandés

Dans un environnement de travail où des charges lourdes sont régulièrement déplacées, il est essentiel d’assurer la sécurité des employés. L’utilisation d’équipements de protection adéquats permet de minimiser les risques d’accidents et de blessures. Voici les principaux dispositifs à considérer pour garantir un espace de travail sûr.

Protection des membres

Les gants de sécurité sont indispensables pour protéger les mains des coupures et des abrasions. Il est recommandé d’opter pour des modèles antidérapants, offrant une bonne prise sur les surfaces. De plus, des chaussures de sécurité renforcées avec des embouts en acier sont essentielles pour éviter les blessures aux pieds, en particulier lors de la manipulation de charges lourdes.

Protection du corps et des yeux

Pour une protection complète, des vêtements de travail adaptés, comme des vestes et des pantalons résistants, sont nécessaires. Ceux-ci doivent être confortables et adaptés aux mouvements. Il est également conseillé de porter des lunettes de protection pour éviter les projections et les impacts sur les yeux lors des manœuvres de transport.

En mettant en place ces mesures de sécurité, on contribue à créer un environnement de travail plus sûr et plus efficace.

Gestion des charges lourdes

La manipulation de masses importantes requiert une approche méthodique et des techniques adaptées afin d’assurer la sécurité des opérateurs et l’intégrité des marchandises. Une bonne gestion des charges lourdes passe par une préparation adéquate et l’application de méthodes de levage appropriées.

Principes de base pour le levage

- Évaluer le poids de la charge avant de commencer le levage.

- Utiliser des équipements adaptés et en bon état de fonctionnement.

- Assurer un espace de travail dégagé pour éviter les accidents.

- Former les employés aux bonnes pratiques de manipulation.

Risques et prévention

Les charges lourdes présentent divers risques, notamment des blessures physiques et des dommages matériels. Pour minimiser ces dangers, il est essentiel d’adopter des mesures préventives.

- Établir des procédures claires de levage.

- Porter des équipements de protection individuelle.

- Effectuer des vérifications régulières des outils et des machines.

- Encourager la communication entre les membres de l’équipe pendant la manipulation.

Solutions pour espaces restreints

Lorsqu’il s’agit de travailler dans des zones confinées, il est essentiel de trouver des solutions adaptées pour optimiser l’espace et garantir l’efficacité des opérations. Les environnements compacts posent des défis particuliers, mais plusieurs stratégies peuvent aider à surmonter ces obstacles tout en maintenant la sécurité et la productivité.

Voici quelques approches recommandées pour améliorer la manœuvrabilité et l’efficacité dans des espaces limités :

| Stratégie | Description |

|---|---|

| Équipement compact | Utiliser des appareils conçus pour les espaces restreints, offrant une meilleure maniabilité. |

| Organisation de l’espace | Réorganiser le stockage pour maximiser l’utilisation de chaque mètre carré disponible. |

| Formation adéquate | Former le personnel pour qu’il puisse utiliser l’équipement efficacement dans des environnements étroits. |

| Planification des trajets | Élaborer des itinéraires de déplacement clairs pour minimiser les déplacements inutiles. |

En appliquant ces solutions, il est possible de garantir un environnement de travail fonctionnel et sécurisé, même dans les espaces les plus exigus.